在條件苛刻的環境中,電力發動機或電磁發電機等精密儀器,越來越需要塗層的保護,其中陶瓷塗層因其更高的機械強度和更高的耐溫性頗受青睞。氣溶膠沈積法(AD)是室溫條件下製造陶瓷塗層的一種高效操作,可將細陶瓷粉在室溫條件下直接沈積致密塗層。在此過程中,擁有一臺精密的氣溶膠發生器便是研究得以順利進行的突破點之一。

Palas® RBG 1000氣溶膠發生器憑借不同壓力條件下的穩定發塵,為曼徹斯特大學研究團隊在使用氣溶膠沈積法(AD)製作氧化鋁塗層時提供了更為連續穩定的氣溶膠,並得出了一系列可信賴的測試數據,助力科研人員在嚴苛環境下探尋精密儀器設備等提高耐用度的工藝優化方法。

氣溶膠沈積過程的工藝優化

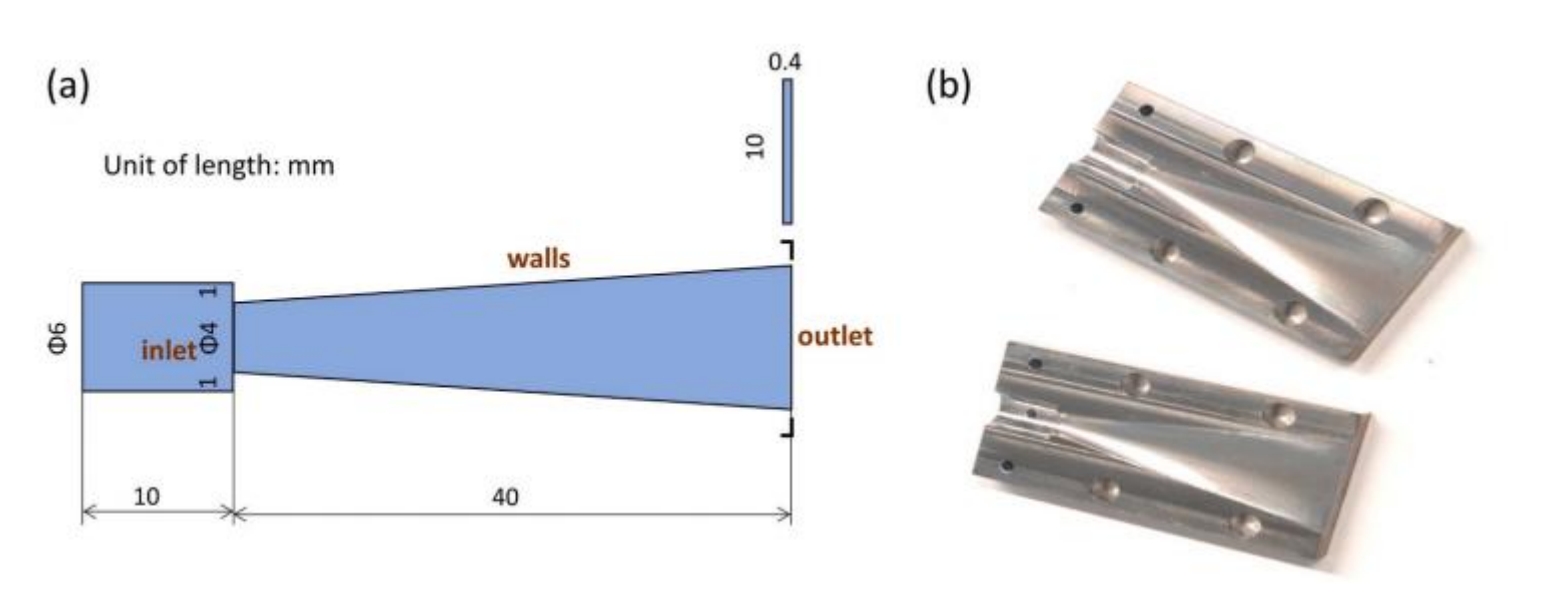

在氧化鋁塗層生成的過程中,選擇不同物理特性的粉末並評價沈積過程中顆粒的流動行為是至關重要的,該研究主要著重於通過尋找合適的粉末加工方法來提高前驅體粉末在氣溶膠沈積過程中的適用性。然而,獲得理想的不同物理性狀粉末的結果,需要在高溫高壓條件下進行多次實驗產生數據對比。Palas® RBG 1000氣溶膠發生器為此次實驗在10 -3 mbar條件下提供了持續且穩定的氣溶膠顆粒,並通過如下圖所示的噴嘴進入沈積室。

(a)在AD工藝中使用的不銹鋼噴嘴的幾何尺寸和(b)圖像

氧化鋁塗層的氣溶膠沈積法往往需要經過顆粒氣溶膠的產生、霧化、傳輸到基底、沖擊斷裂、塑性以及最終的致密幾個步驟。在磨粉經過噴霧幹燥機加工成氧化鋁顆粒物,並霧化、幹燥並收集後,會填入Palas® RBG 1000氣溶膠發生器並擴散形成穩定的氣溶膠,隨後沈積形成氧化鋁塗層。

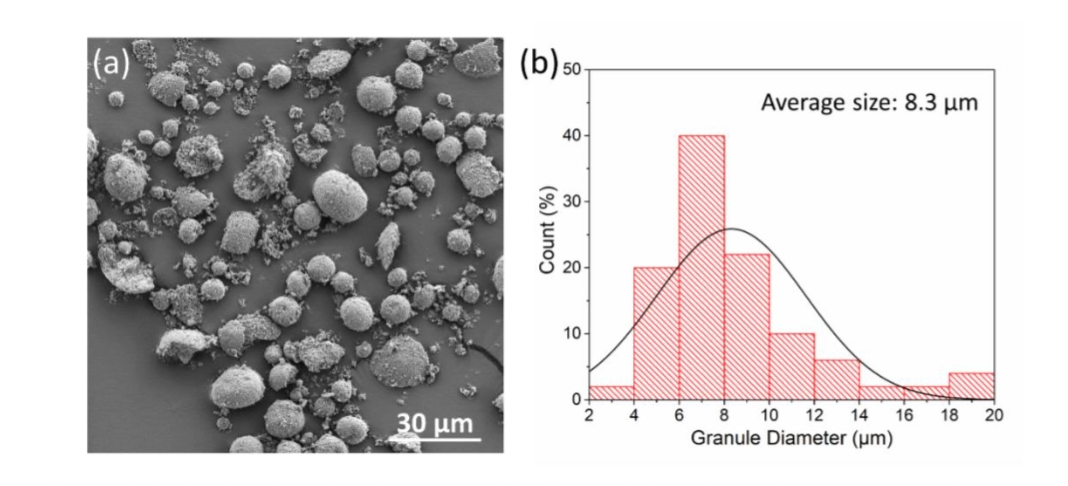

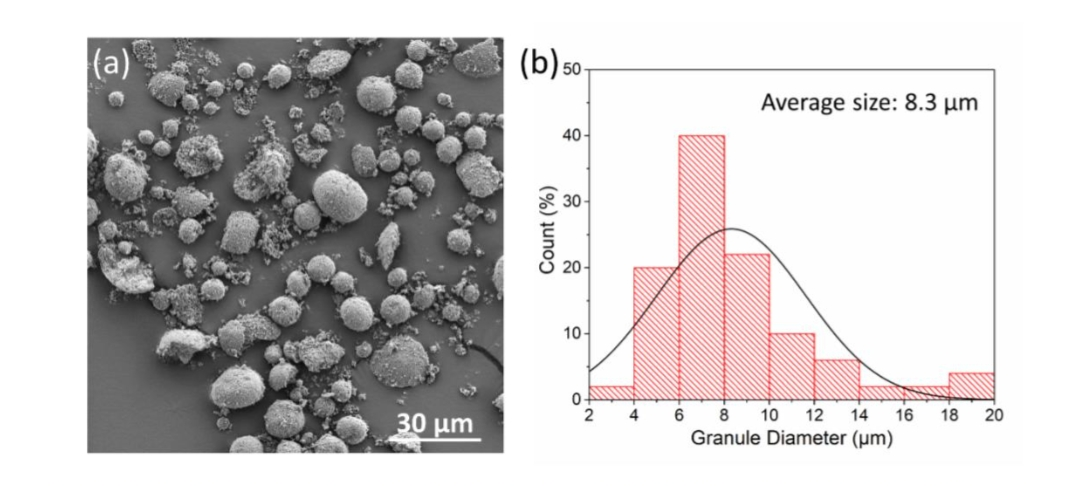

研究發現,更大尺寸範圍的顆粒物有利於產生均勻的致密塗層,但是過大的顆粒會有破壞基底的傾向。而使用Palas® RBG 1000儀器生成所需要的氧化鋁氣溶膠時,壓實的粉末被送入設備後,通過載氣的剪切流從而在刷毛中分散,得到的部分顆粒直徑大小如下圖所示,可見雖依舊有較大直徑顆粒,但是已經有效的促進了脫團聚和減少粉末結塊,提高致密度的同時保護了基底不被破壞。

(a) SEM顯微照片和(b)噴霧幹燥的氧化鋁粉末流經氣溶膠發生器後的直徑分布。

穩定輸出的Palas®氣溶膠發生器

Palas® RBG 1000 型氣溶膠發生器可在高達3 bar壓力條件下提供穩定性強和高重復性的粉塵氣溶膠。該發生器提供了不同規格的耐壓儲粉罐組合,可以提供質量流量為0.04 – 430 g/h範圍內的粉塵氣溶膠,從而應對不同濃度下的實驗需求。

在氧化鋁塗層工藝優化的實驗中,科研人員多次調整物理性態以及記錄不同的沖擊速度來獲得不同的氧化鋁塗層形成效果。RBG 1000發生器的穩定發塵能力使研究人員獲得了可靠的實驗數據,從而得到了一種密度更大、無明顯裂縫的塗層,提高了沈積效率並提高了粘附強度,為科研事業保駕護航。

如果您對「在氣溶膠沈積法中通過改變粉末特性來優化氧化鋁塗層的工藝」 技術文章感興趣,請點擊註冊以下載pdf格式的文件。

Palas® RBG 系列氣溶膠發生器

2022年德國Palas®推出新款RBG系列,在RBG1000系列產品基礎上極大的提升了性能。支持使用粉末、花粉和整體固體中產生粉塵氣溶膠,質量流量約為 40 mg/h-800 g/h,三款新型氣溶膠發生器 RBG professional、RBG basic和 RBG solo可滿足從研究到質量保證以及校準的要求。

利用粉塵和粉末產生的低濃度固體顆粒物氣溶膠適用於很多應用場合,比如顆粒物測量設備校準試驗臺的研究、開發與品控。發生器單次發塵的穩定性以及更低的給料速率,是產生低濃度固體顆粒物氣溶膠必要條件。此外,產生氣溶膠過程中的重現性也是需要保證的。RBG 系統可以在 0.04 g/h – 800 g/h質量流量範圍內滿足上述相關相求。

產品優勢:

· 可靠

· 由於長時間給粉的一致性,測量結果具有高可重現性

· 非常適合擴散多種非粘性粉塵

· 靈活

· 具有不同尺寸的儲粉罐和擴散蓋,快速適應不同測試條件

· 應用範圍廣,最大 10 bar 工作壓力,提供不同載體氣體

· 簡易

· 操作簡單,自動檢測體積流速,LED顯示所有參數

· 通過提供的Palas®軟件和 USB 接口方便遠程控製RBG系統

應用領域:

· 過濾器測試

· 過濾器和過濾材料的研發

· 測量設備的校準

· 顆粒物圖像速度測量

· 呼吸暴露測試

· 口罩過濾測試

Palas®定期開展各種主題的在線研討會來傳遞氣溶膠測量技術的專業知識,來自全球的Palas®專業技術人員,以及行業學者將為您進行在線詳細講解。歡迎註冊參會,盡快獲悉在線研討會信息!